東莞不銹鋼腐蝕加工是通過化學蝕刻液選擇性溶解金屬的精密成型工藝,適用于SUS304、316L等材質。該技術以無機械應力、微孔高一致性及復雜結構批量化為核心優勢,成為區域制造業的關鍵支撐。本地產業鏈依托成熟工藝體系,使東莞不銹鋼腐蝕加工廠在半導體與醫療器械領域建立全國性競爭力。

標準化加工流程(五階段閉環)

1. 基材預處理(潔凈度奠基)

不銹鋼板材經堿性脫脂(濃度5%-10%)與超聲波清洗(頻率40kHz),油污殘留量≤3μg/cm2。針對醫用級316L材料,部分東莞不銹鋼腐蝕加工廠增加等離子清洗工序,實現原子級界面活化,保障掩膜附著力。

2. 精密掩膜制備(圖形轉移核心)

涂布工藝:滾涂5-25μm光敏抗蝕劑,厚度均勻性誤差≤±0.3μm

圖形化處理:通過2000dpi菲林掩模或DLI激光直寫(精度±2μm)轉移設計圖案

此環節直接決定東莞不銹鋼腐蝕加工的孔壁垂直度(89°-91°)與最小線寬(0.02mm)。

3. 化學蝕刻反應(動態精準控制)

蝕刻液配方:定制HNO?-HF混合體系(濃度梯度15%-40%)

參數調控:溫度恒控40±0.5℃(避免側蝕)、時長5-25分鐘(依深度需求)

流場設計:噴淋式設備藥液流速≥15L/min·m2,確保東莞不銹鋼腐蝕加工廠家的蝕刻速率偏差≤3%。

4. 后處理精飾(功能性升級)

脫膜:堿性溶液溶解殘留抗蝕劑,輔以電解拋光(表面粗糙度Ra≤0.1μm)

強化處理:鈍化形成Cr?O?保護層或PVD鍍膜,滿足東莞不銹鋼腐蝕加工的耐腐蝕/導電雙重要求。

5. 全維度質檢(零缺陷輸出)

采用三坐標測量儀(精度0.001mm)與CCD視覺系統,對微孔陣列(孔徑公差±0.003mm)、蝕刻深度(誤差≤5%)進行100%檢測,保障東莞不銹鋼腐蝕加工廠出廠合格率≥99.8%。

核心應用領域

1. 高密度電子散熱組件

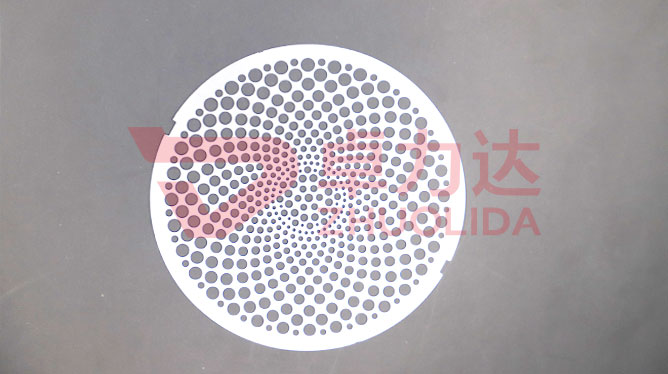

加工0.05mm間距芯片散熱基板,熱導效率提升40%,占東莞不銹鋼腐蝕加工廠家產能的30%以上,支撐5G設備微型化。

2. 醫療器械核心部件

制造植入式支架(鏤空率≥80%)、手術刀片(刃口精度0.01mm),通過ISO 13482生物相容性認證,彰顯東莞不銹鋼腐蝕加工的醫工融合能力。

3. 新能源關鍵結構件

燃料電池雙極板(流道深度0.15mm±5μm)、電解槽鈦極板(導電層厚度誤差≤3%),助力東莞不銹鋼腐蝕加工廠切入氫能產業鏈。

4. 工業精密功能件

蝕刻0.03-0.1mm厚度傳感器簧片、EMI屏蔽罩(開孔率70%),突破沖壓工藝的應力變形局限。

5. 高端裝飾與標識

通過蝕刻-納米鍍膜工藝,生產建筑幕墻板(耐候性20年)、拉絲紋銘牌(色差ΔE≤1.5),拓展東莞不銹鋼腐蝕加工廠家的工業美學邊界。

技術優勢與產業貢獻

核心創新點:

綠色制造:90%產線配置廢液電解再生系統(重金屬回收率≥98%)

智能控制:AI驅動蝕刻參數自適應(良品率再提15%)

材料突破:兼容鎳鈦記憶合金、超薄銅箔(0.03mm)等特種材質

產業價值:

東莞不銹鋼腐蝕加工年產值超40億元,推動半導體、新能源等領域核心部件國產化。持續迭代的東莞不銹鋼腐蝕加工廠技術標準,正加速大灣區高端制造全球價值鏈攀升。

東莞不銹鋼腐蝕加工通過五階段標準化流程,實現微米級精密制造與多產業場景覆蓋。兼具技術深度與生態寬度的東莞不銹鋼腐蝕加工廠家體系,已成為中國制造業轉型升級的核心引擎。