作為粵港澳大灣區(qū)先進制造產(chǎn)業(yè)集群的核心城市,東莞憑借其成熟的產(chǎn)業(yè)鏈配套與技術(shù)創(chuàng)新能力,已成為國內(nèi)微孔加工技術(shù)產(chǎn)業(yè)化應用的示范基地。尤其在東莞微孔加工領(lǐng)域,金屬與不銹鋼材料的精密加工需求持續(xù)增長。本文將深入解析東莞金屬微孔加工與東莞不銹鋼微孔加工的典型工藝流程,并探討其在本土重點產(chǎn)業(yè)中的實際應用。

一、東莞微孔加工技術(shù)體系概覽

根據(jù)國際制造技術(shù)協(xié)會(IMTA)定義,微孔加工特指在10毫米以下工件上實現(xiàn)0.1-500微米孔徑的精密成形技術(shù)。在東莞制造業(yè)場景中,該技術(shù)主要分為三類:

機械微鉆削:適用于鋁合金、銅合金等低硬度金屬,孔徑精度可達±3微米

激光微孔加工:主流技術(shù)路線,占據(jù)東莞不銹鋼微孔加工市場70%份額

電解微孔加工:用于硬質(zhì)合金等難切削材料,加工效率達15孔/秒

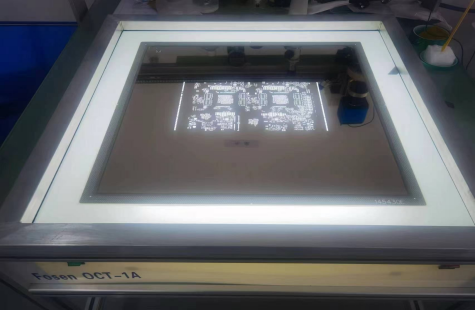

以東莞某激光科技企業(yè)為例(引用自搜索結(jié)果),其開發(fā)的飛秒激光微孔加工系統(tǒng)可實現(xiàn)φ20μm孔徑的批量加工,突破傳統(tǒng)工藝的物理極限。這套系統(tǒng)在本地篩網(wǎng)板、燃油噴嘴等產(chǎn)品中已形成規(guī)模化應用。

二、東莞金屬微孔加工的標準化流程

階段1:材料預處理

所有金屬工件需經(jīng)過三步預處理:

超聲波清洗(去除表面油污)

電解拋光(降低表面粗糙度至Ra0.2μm)

激光測厚(厚度公差控制在±5μm)

階段2:精密定位

采用高分辨率CCD視覺定位系統(tǒng)(東莞某企業(yè)開發(fā)的雙向誤差補償算法可將定位精度提升至0.8μm),搭配真空吸附工裝避免加工變形。此環(huán)節(jié)直接影響東莞微孔加工的良品率。

階段3:動態(tài)參數(shù)加工

根據(jù)不同金屬特性調(diào)整工藝參數(shù):

材料類型 | 激光波長 | 脈沖頻率 | 輔助氣體 |

304不銹鋼 | 1064nm | 80kHz | 氮氣(純度≥99.99%) |

6061鋁合金 | 355nm | 120kHz | 壓縮空氣 |

鈦合金 | 532nm | 50kHz | 氬氣 |

東莞金屬微孔加工企業(yè)普遍配備AI參數(shù)推薦系統(tǒng),通過大數(shù)據(jù)學習可將加工效率提升30%。

階段4:后處理與檢測

磁力研磨去除毛刺(殘留高度≤1μm)

自動光學檢測(AOI)系統(tǒng)識別孔徑偏差

質(zhì)譜分析儀檢測不銹鋼微孔內(nèi)壁化學成分

三、東莞不銹鋼微孔加工的特殊工藝

由于奧氏體不銹鋼的加工硬化特性,東莞不銹鋼微孔加工需采用復合工藝:

激光預加工:飛秒激光器在0.5mm厚板材打出φ50μm基準孔

電化學精修:以15%硝酸鉀溶液電解擴大孔徑至φ80±2μm

等離子體鈍化:在氬氣環(huán)境中生成5nm厚氧化鉻膜

據(jù)東莞市精密制造協(xié)會2025年統(tǒng)計,采用此工藝的本地企業(yè)(如搜索結(jié)果中提及的云鼎激光)已實現(xiàn):

加工速度達到180孔/分鐘

孔徑一致性(Cpk)≥1.67

產(chǎn)品應用于華為5G基站散熱片、比亞迪氫燃料電池雙極板等高端領(lǐng)域

四、東莞微孔加工的核心應用領(lǐng)域

電子通訊行業(yè)

手機MEMS麥克風防塵網(wǎng)(孔徑φ60μm)

半導體引線框架定位孔(位置精度±2μm)

本地龍頭企業(yè)月產(chǎn)能突破500萬件

新能源裝備制造

動力電池集流體微孔陣列(孔隙率60%-70%)

電解水制氫裝置質(zhì)子交換膜導流板

東莞某企業(yè)的316L不銹鋼微孔加工產(chǎn)品通過IATF16949認證

生物醫(yī)療器械

血液透析器不銹鋼過濾芯(通量≥200L/h·m2)

微創(chuàng)手術(shù)器械導向孔(錐度≤0.5°)

五、技術(shù)挑戰(zhàn)與發(fā)展趨勢

當前東莞微孔加工面臨兩大難題:

超薄材料(<0.1mm)加工變形控制

微孔內(nèi)壁粗糙度降低至Ra0.05μm以下

未來五年技術(shù)突破方向:

智能化升級:引入數(shù)字孿生技術(shù)實時模擬加工過程

綠色制造:開發(fā)水基冷卻激光加工系統(tǒng)(預計節(jié)水90%)

復合工藝:激光+超聲振動技術(shù)已在東莞某上市公司進入中試階段